Galvanisieren in großem Stil –

Unsere Lohngalvanik

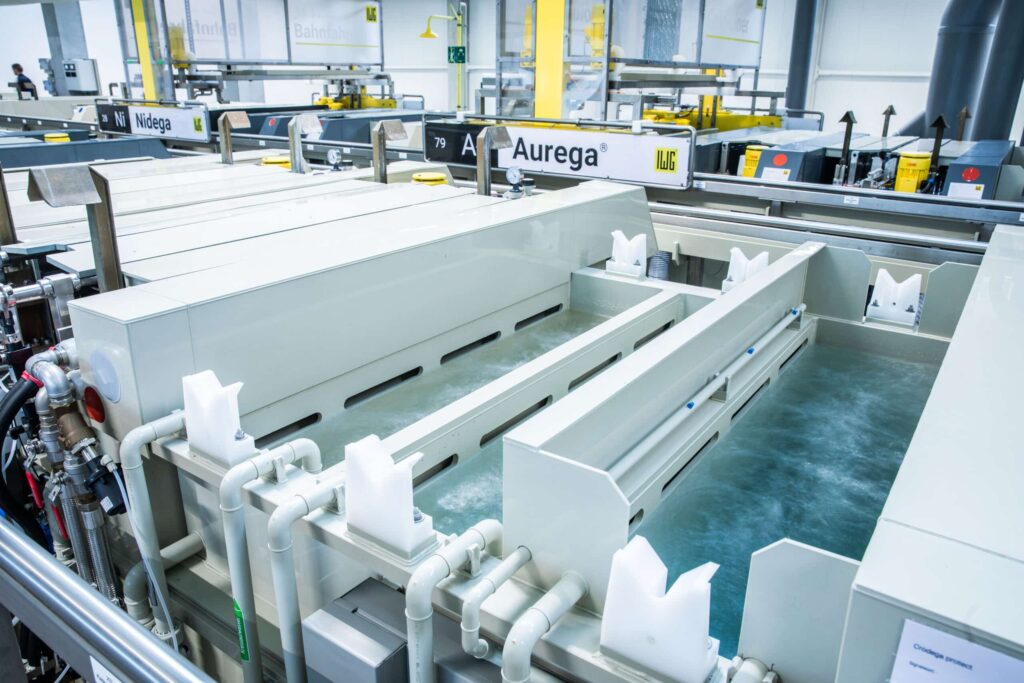

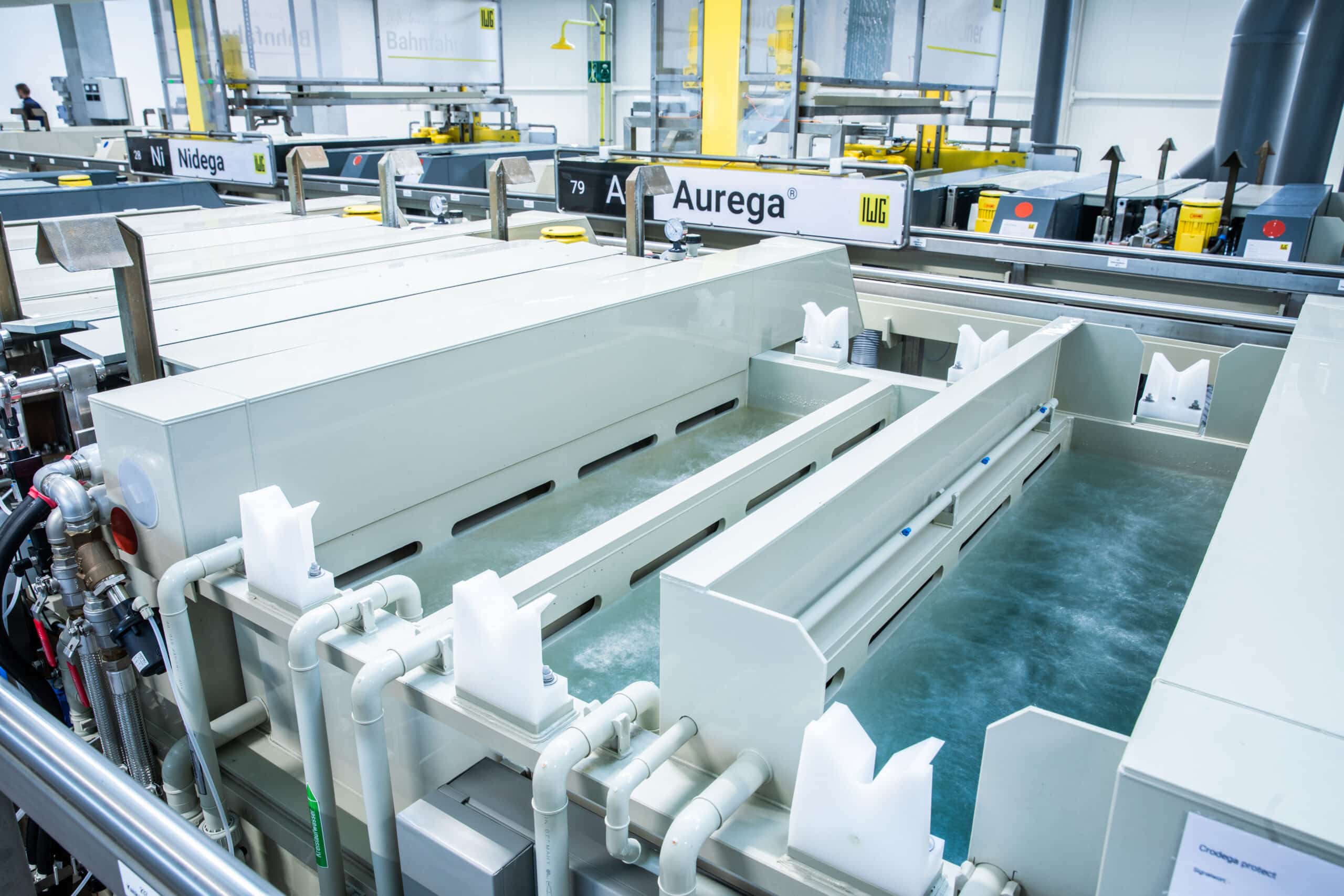

In unserer vollautomatisierten Lohngalvanik bieten wir unser Plating Service auf

Die Lohngalvanik auf einen Blick

Übersicht unserer Prozessbäder

Wir kennen unsere Bäder am besten. Denn wir verwenden ausschließlich die in unseren Labors entwickelten Chemikalien zum Galvanisieren, die in unserem topmodernen Analysepark laufend optimiert und analysiert werden.

Vorbehandlungen:

Nicht-Edelmetall Prozessbäder:

Edelmetall Prozessbäder:

Nachbehandlungen:

Unser Ziel ist die perfekte Oberfläche.

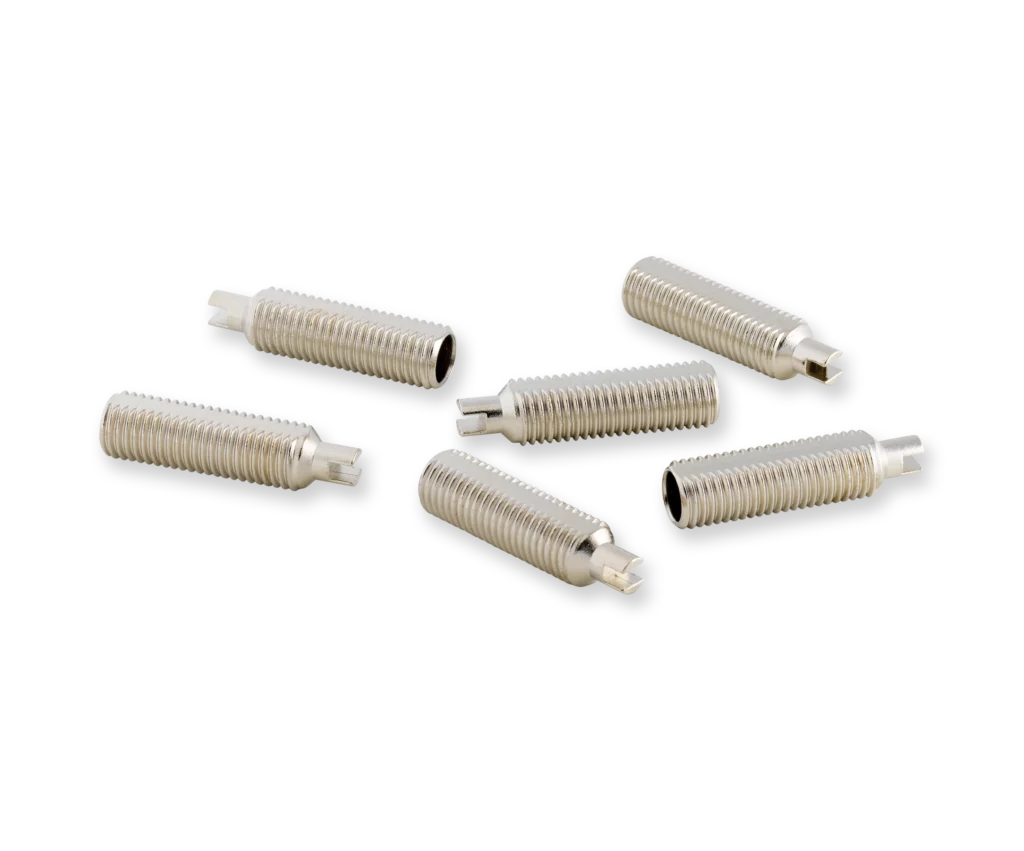

Die Qualitätskontrolle beginnt bei IWG schon vor der eigentlichen Beschichtung. Alle angelieferten Rohteile werden in unserer Aufsteckerei der Lohngalvanik entgegengenommen. Unsere bestens geschulten Mitarbeiter:innen prüfen die Rohteile auf etwaige Beschädigungen auf Sicht – Und das bei besten Lichtverhältnissen! Denn schon bei der Planung der Aufsteckerei haben wir auf besonders viel Tageslicht und somit perfekte Lichtverhältnisse geachtet. Haben die Rohteile die Sichtprüfung bestanden, wird das Grundmaterial der Teile mittels Röntgenfluoreszenz in unserem Labor analysiert, um den besten Prozessablauf für Ihre Produkte und deren speziellen Anforderungen zu ermitteln.

Bereit fürs Bad!

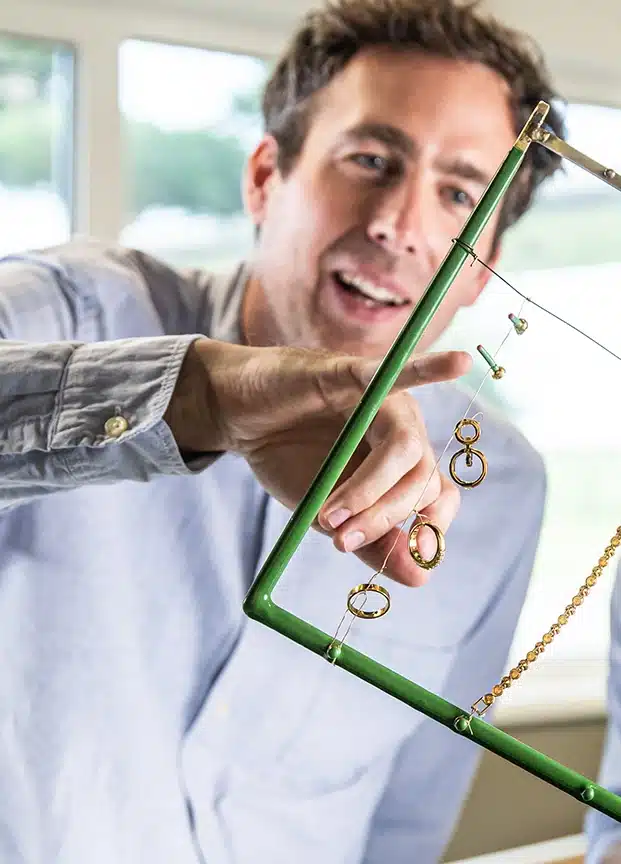

Die Rohteile werden von unseren Aufstecker:innen von Hand auf die Gestelle montiert und zu den Automaten geschickt.

Lohngalvanik 4.0 – Galvaniksteuerung

Die Prozesssteuerung erfolgt vollautomatisch. Der jeweilige Verfahrensablauf ist gespeichert und nach Prozessstart wird die gesamte Beschichtungssequenz automatisch durchgeführt.

Durch Integration in unser ERP System und unter Einbindung aller Analyseparameter aus dem Labor, können wir einen digitalen Zwilling abbilden, der uns die volle Rückverfolgbarkeit und damit 100%ige Qualitätssicherung erlaubt.

Effiziente Spülen und Trockner

für fleckenfreie Ergebnisse.

Perfekte, fleckenfreie Oberflächen beim Galvanisieren lassen sich nur durch sauberes Wasser erreichen. Wir verwenden deshalb am Ende jedes Produktionsprozesses zwei Spülen, in denen das Wasser ständig mittels Harz filtriert und dadurch eine Leitfähigkeit von unter 1 µS (Mikrosiemens) erreicht wird. Anders als bei herkömmlichen Verfahren, werden bei uns die Oberflächen im Kondensationstrockner um bis zu 50% schneller getrocknet! Schonend für Oberfläche und Umwelt!

Endkontrolle – Nur perfekt ist gut genug.

Nach Prozessende werden die trockenen, galvanisierten Teile abgesteckt. Jeder Charge werden ein paar Teile entnommen und einer genauen Qualitätskontrolle unterzogen. Zuerst prüfen unsere Mitarbeiter:innen die galvanisierten Oberflächen auf Sicht oder mit dem Mikroskop. Dann wird die Veredelung mittels Biegen, Quetschen oder einem Gitterschnitt auf ihre Haftfestigkeit überprüft. Die Schichtdicke wird mit unserem Röntgenfluoreszenzgerät gemessen. Die Prüflinge werden dann bei uns als Rückstellmuster aufbewahrt.

Gute Reise!

Ihre fertig beschichteten und qualitätsgeprüften Teile werden bei uns sorgfältig verpackt und dann ausgeliefert.

Kosteneffizient für unsere Kund:innen.

Die Inhouse Edelmetall Rückgewinnung

Wir wissen, Rohstoffe sind nur begrenzt verfügbar und wertvoll. Die Rückgewinnung von Edelmetallen ist deshalb auch beim Galvanisieren in unserer Lohngalvanik ein zentrales Thema. Die Edelmetalle werden mittels Elektrolyseverfahren aus den Spülwässern zurückgewonnen und für eine künftige Weiterverwendung unseren Prozessbädern wieder zugeführt. Das schont nicht nur die natürlichen Ressourcen, sondern vor allem auch Ihren Geldbeutel!

In unserem Inhouse Labor überwachen wir alle Prozesse und analysieren unsere Spülwässer. Mögliche Abweichungen würden sofort identifiziert werden. Wir können Ihnen nicht nur das notwendige Equipment und Analyseleistungen anbieten, sondern Sie auch mit unserem Knowhow in allen Fragen unterstützen.

Die Edelmetall Rückgewinnung gehört zu unseren Kernkompetenzen beim Galvanisieren. Erfahren Sie hier mehr über unser Recycling Angebot auch für Ihre Bäder.

Unsere Versuchsgalvanik

Mit unserer Versuchsgalvanik können wir neu entwickelte Bäder mit einem Volumen von bis zu 120 Litern ansetzen und so unter realen Testbedingungen simulieren. Auch die Bemusterung oder die Produktion von Kleinserien für Schmuck- oder technische Bauteile können wir anbieten.

Galvano Full-Service –

Alles unter einem Dach.

Wir verbinden unsere drei Leistungsbereiche Chemicals, Lab Solutions und Plating Service zum GALVANO COMPETENCE CENTER und bieten damit das komplette Spektrum der Galvanotechnik an.

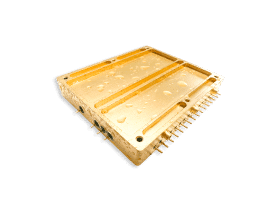

Ihr Vorteil mit IWG als Vollanbieter: In unserer vollautomatischen Produktionsanlage verwenden wir die in unseren Labors entwickelten Chemicals. Die Bäder können dadurch genau an Ihre Anforderungen angepasst und laufend optimiert werden. Alle Kernprozesse sind automatisiert und können zu 100% rückverfolgt werden. Ob für chemische Vernickelung von Aluminiumteilen, Edelmetalle wie Silber, Palladium oder Legierungen mit Rhodium in Gestell- oder Trommelanwendungen. Wir können nahezu alle Kundenwünsche erfüllen und haben das geeignete Verfahren für Sie.

Das Galvano Competence Center auf einen Blick

Modernste Technik bei IWG –

für unsere Umwelt

Nachhaltiges Chemikalienmanagement ist nicht nur wertschöpfend und wirtschaftlich, sondern auch ressourcen- und umweltschonend.

Damit langlebige und hochwertige Stoffe nicht in die Umwelt gelangen, verpflichten wir uns dazu unsere Ressourcen effizienter zu nutzen,

also wiederzuverwenden und zu verwerten und Abfall auf ein Minimum zu reduzieren.

PV-Anlage

Wir setzen Energie nicht nur wirksam und sparsam ein, wir erzeugen auch einen Großteil selbst. 240 kW elektrische Leistung erreichen unsere Photovoltaikanlagen und machen unseren Betriebsstandort zu einem echten Green Building.

Gebäude- und Bäderheizung

Sowohl unser Betriebsgebäude als auch unsere Bäder werden mit Luft-Wasser-Wärmepumpen beheizt.

Die Luft-Wasser Wärmepumpe zum Beheizen eines Wasserkreislaufs für die Bäderheizung erfolgt mittels Heizschlangen. Wir sparen dadurch nicht nur elektrische Energie, sondern vermeiden auch Brandgefahr bei trockenlaufenden Kunststoffwannen

Wasserkreislauf – Abwasser

Nicht nur aus ökologischen Gründen, sondern auch aus ökonomischen, ist es notwendig eine Abwasserbehandlung zu errichten. Edelmetalle werden, soweit technisch möglich, sortenrein rückgewonnen und unserem Recyclingprozess zugeführt. Erst nach Abtrennung der Edelmetalle aus den Bädern und Spülwässern wird das Abwasser im eigentlichen Sinne behandelt. Die Art und Dimensionierung sind abhängig von den eingesetzten Bädern. Entsprechend der unterschiedlichen Zusammensetzung der Bäder und der verschiedenartigen Gefahrenstoffe gibt es auch unterschiedliche Stoffströme, die verschieden behandelt werden müssen. Auch die Auffangwannen unterhalb der Edelmetallbäder werden nicht in das Abwassersystem geleitet, sondern sind über einen Kugelhahn dicht verschlossen. Das Speichervolumen der Auffangwanne kann den gesamten Badinhalt aufnehmen.

Kreislaufanlage sauer und alkalisch

Spülwässer werden getrennt nach sauren und alkalischen Spülwässern in separaten Wasserkreisläufen geführt und permanent über Ionentauscher und Aktivkohlefilter gereinigt. Sollten beim Betrieb der Kreislaufanlagen Schwierigkeiten bei der Wasserreinigung auftreten, können nach Bedarf weitere Trennungen der Spülwässer mit separaten Ionentauschern und Aktivkohlefiltern implementiert werden. Die Regeneration der Kreislaufanlage erzeugt Eluate, welche dem Vakuumverdampfer zugeführt werden. Prozessabwässer, verbrauchte nicht edelmetallhaltige und von Edelmetallen befreite Bäder werden entsprechend ihrer Zusammensetzung getrennt in saure, saure fluoridhaltige, alkalische und alkalisch-cyanidische Abwässer. Cyanidhaltige, alkalische Abwässer werden vor der Weiterbehandlung durch Oxidation entgiftet.

Zur pH-Einstellung werden alkalische mit sauren Abwässern gemischt und gegebenenfalls nach zusätzlichem Einstellen des pH-Wertes mit Natronlauge/Schwefelsäure unter Zugabe von Flockungshilfsmitteln gefällt. Der Schlamm-Anteil wird mittels einer automatischen Filterpresse abgetrennt. Das derart vorbereitete Abwasser wird in einem Vakuumverdampfer aufkonzentriert. Filterschlamm und Verdampferkonzentrat werden fachgerecht entsorgt. Das Destillat wird wiederum der Kreislaufanlage zugeführt. Dadurch wird kein Wasser unnötig verschwendet. Wasser verlässt die Galvanik nur in Form der Verdampferkonzentrate.

Abwasserfreie Produktion

Wasser ist eine der kostbarsten Ressourcen unserer Erde. Sie zu schützen und wirtschaftlich erneuerbar zu machen, ist unser Antrieb. Deshalb streben wir eine abwasserfreie Galvanik an, die es erlaubt durch unsere modernsten Aufbereitungsverfahren das Wasser stets in einem Kreislauf zu führen.

Abluftsystem

Die Absaugung von Aerosolen erfolgt in zwei Abluftsträngen – sauer und alkalisch. Waschwässer der Abluft werden dem Abwassersystem zugeführt. Eine Verriegelung des Elektrolysestroms bei Ausfall der Abluftanlage erfolgt über die Softwaresteuerung unserer Anlage.

Fragen oder Musterwunsch?

Wir freuen uns auf Ihren Anruf oder Ihre Nachricht!

Sie möchten unsere Produkte kennenlernen? Gerne schicken wir Ihnen auch Produktmuster zu.

Sie sehen gerade einen Platzhalterinhalt von HubSpot. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Mehr Informationen